Proceso de Biodiesel

El proceso de producción de biodiesel se basa en la reacción de transesterificación del aceite vegetal (de los triglicéridos del aceite) con alcohol metílico para obtener metiléster (biodiesel) y glicerina siguiendo la siguiente fórmula:

La transformación de los aceites vegetales para su conversión en metilester de ácidos grasos o biodiesel se realiza a través del siguiente proceso continuo: La calidad de las entradas en la planta de aceite resulta clave para la producción, por lo que a la llegada del aceite, el laboratorio recoge a través de un sistema normalizado muestras del mismo, y tras su análisis se determina si es necesario refinarlo y desgomarlo o es apto para su utilización directa en el proceso.

En el proceso de refinado y desgomado, el aceite primero pasa por unos calentadores dónde alcanza una temperatura de unos 65ºC, que es la temperatura normal de proceso.

Desde los calentadores pasa a los tanques de mezclado donde se añaden dos aditivos, uno al principio y otro a los treinta minutos. Los aditivos utilizados son comerciales. La dosis de aditivos dependerá del volumen del aceite, así como de su índice de acidez. Esta parte del proceso tiene una duración aproximada de una hora. Después, el aceite pasa a los decantadores donde se produce la separación gravimétrica de las gomas. Estas gomas se recogen en un tanque para su posterior venta o recogida por un gestor autorizado. Finalmente, el aceite ya desgomado se filtra para poder eliminar posibles restos. De esta forma el aceite estaría preparado para pasar al proceso de producción de biodiesel o bien almacenarse, según las necesidades del momento.

El aceite refinado se hace pasar a través de unos calentadores para lograr una temperatura de reacción óptima, y de ahí pasa por un reactor continuo en cuya entrada se mezcla con el reactivo preparado previamente, una disolución KOH en metanol. En este primer reactor alcanza el 90% de la conversión en la reacción de transesterificación. Para completar la reacción, se hace pasar el biodiesel por un segundo mezclador.

Estos reactores actúan como mezcladores hidrodinámicos y gracias al fenómeno de cavitación se alcanzan las condiciones óptimas para que la reacción tenga lugar. El biodiesel se deja decantar para separar el glicerol,que posteriormente se almacenará en los tanques provistos para tal efecto. En la siguiente etapa, el biodiesel pasa a un recuperador de metanol, donde por destilación se recupera el excedente de metanol, que tras condensación puede ser reutilizado en el proceso.

Por último, el biodiesel pasa a la zona de purificación con una resina comercial y filtrado. Finalmente, el biodiesel de alta calidad se almacena en tanques para su expedición.

Ventajas de nuestras tecnologias

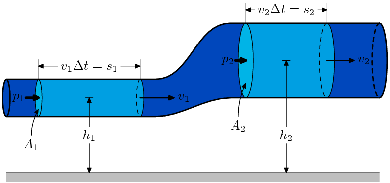

En la base de nuestra tecnologia esta puesta la Ley Bernoulli, la cual es la consecuencia de la ley de conservacion de la energia para el flujo del liquido ideal (i.e sin friccion interna) incompresible

pv2/2 + ?gH + P = const

Aqui :

p — densidad del liquido,

v — velocidad del flujo,

H — altura, en la cual se encuentra el elemento del liquido examinado,

P — presión.

La constante en la parte derecha se llama en regla general la presión o presión total. La dimensión de todas las adiciones es la unidad de la energía, la cual cae sobre la unidad del volumen del líquido. Esta correlación se llama ecuacion Bernoulli.

Para el tubo horizontal H = const y la ecuacion Bernoulli se transforma de manera siguiente ?v?/2 + P = const. De acuerdo con la Ley Bernoulli la presión total en el flujo establecido del liquido se queda permanente a lo largo de dicho flujo. La presiín total consta de la presión de peso, presión estática y dinámica. De la Ley Bernoulli resulta que a la disminución de la sección del flujo per causa del aumento de la velocidad, es decir de la presión din?mica, la presión est?tica baja. La Ley Bernoulli es justa tambi?n para los flujos laminares del gás. El fenómeno de la disminución de la presión al aumento de la velocidad del flujo este puesto en el principio de funcionamiento de varios medidores de consumo, bombas a chorro de agua y de vapor. .

La Ley Bernoulli es justa en la forma pura solamente para los liquidos cuya, viscosidad es igual a cero, es decir para los liquidos los cuales no se pegan a la superficie del tubo. En realidad mediante las pruebas fue establecido que la velocidad del liquido en la superficie del cuerpo sólido siempre es precisamente igual a cero. Precisamente por esto sobre las superficies que se encuentran en el flujo del líquido, siempre se forman unas capas, precipitaciones, por el mismo se explica el hecho que en las paletas del ventilador que gira siempre aparece una capa de polvo.

La Ley Bernoulli puede ser aplicada al paso del líquido ideal incomprensible a través un orificio peque?o en la pared lateral o en el fondo del recipiente ancho. De acuerdo con la Ley Bernoulli:

pgh + P0 = ?v2/2 + P0

donde:

P0 — presion atmosferica,

h — altura de la columna del liquido en el recipiente,

v — velocidad del paso del liquido.

Entonces: v = (2gH)^0,5. Esto es la formula ??rricelli. Esta formula muestra que durante el paso del liquido ideal incompresible desde el orificio en el recipiente ancho el líquido adquiere una velocidad que un cuerpo hubiera adquirido caendo libremente desde la altura H

Sistema de mezcla de biodiésel 18 / 3

Está diseñado para combinar hasta tres componentes líquidos por separado, a razón de 4.700 litros por hora, sobre todo gasolina de bajo octanaje con aditivos, para preparar las mezclas de varios componentes del combustible del motor. Estos pueden incluir mezclas de biodiesel. Es el ultimo sistema de mezcla. El sistema puede ser utilizado para aplicaciones de refinación de petróleo, alimentos y productos químicos de mezcla de para la industria también. Está diseñado para funcionar en interiores, así como al aire libre.

La Hidrodinámica moderna de las plantas de mezcla de combustible ha sido probada en la actividad industrial como una solución económica, precisa y constante de producción de alta calidad para motor mezcla con precio de coste óptimo. En comparación con la tecnología existente de la mezcla de combustible en recipientes de mezcla, la economía y el aumento del margen de ganancia de producción puede resultar en retorno de la inversión del 60% al año. El proyecto se puede recuperar incluso en menos de un año. MEZCLADOR HIDRODINAMICO

El Proceso de mezcla de líquido se produce en la mezcladora hidráulico. Este proceso consiste en el suministro de todos los componentes al mismo tiempo de acuerdo a la receta. El Producto terminado se entrega a los tanques de almacenamiento. Las ventajas de la tecnología de mezcla son el control de los componentes en dosis sencilla y precisa, una reducción sustancial del tiempo de proceso de mezcla de combustible, sin necesidad de tanques de hormigón para la homogeneización del producto terminado. En el curso del proceso de mezcla de combustible en el mezclador de flujo de consumo, cada componente está continuamente controlada para proporcionar un producto terminado, con parámetros de calidad constante, de acuerdo con la receta. La mezcla de combustible, obtenida a partir del mezclador corriente, es homogénea y su composición de componentes está en correspondencia exacta con la receta.

Aplicaciones

Biodiésel al 100% casi nunca se utiliza como combustible de motores, en cambio, es mezclado con diesel de gasolina regular en una cierta proporción. Por lo general, mezclas como B2 y B20 se utilizan. Por lo tanto, la mezcla de biodiesel es una parte esencial de la industria de producción de biodiesel, un sector creciente de la industria de la energía y el combustible.

El sistema USB es una solución ideal para la mezcla de biodiesel, así como las aplicaciones de bioetanol mezclado. El combustible compuesto producido con este sistema se mantiene estable durante largos períodos de tiempo, debido al proceso de mezcla de alta intensidad. Los líquidos en la combinadora interactuan en un nivel molecular, lo que resulta en una mezcla estable y homogénea. Los Mezcladores USB hacen que el proceso de mezcla de biodiésel conforme a ASTM logre biocombustibles superiores mucho más simple y eficiente.

Otras Ventajas

- Aumento de la capacidad de las operaciones de mezcla de biodiésel y compuesto de combustible

- Uso eficiente y óptimo de los equipos

- Automatizacion de procesos de mezcla de combustible

- Reducción drástica del impacto que la variedad del material de entrada tiene en el producto acabado

- Reducción significativa de los retrasos en el transporte para los envíos del producto terminado

- El control de los niveles en los tanques de producto terminado maximiza la eficiencia del tanque

- Fácil planificación de las operaciones de mezcla de combustible

- Reducción de los costes laborales.

Sistema de mezcla de biodiésel 18/5 (con una bomba italiana)

La planta mezcladora y disolvente de los líquidos a flujo tipo USB-18 (USB-60) sirve para mezclar desde dos hasta cinco componentes, sobre todo la gasolina de octanaje bajo con unos aditivos. Para preparación de los combustibles de motor con muchos componentes, incluso con aditivos de origen vegetal, con etanol y para mezclar biodiésel con combustible diesel. Se usa para emulgar y homogenizar gasoil y líquidos combustibles.

La planta puede ser aplicada en las petroleras, en las empresas de la industria alimentaria y en las gasolineras. El agregar de unos diferentes componentes durante el mezclado habitual provoca que el combustible tienda a separarse. La particularidad de dicha planta consiste en aplicar el método de inyección junto con el choque hidrodinámico, lo que aumenta el octanaje del combustible e impide la separación del producto preparado durante 180 días, el que queda garantizado.

Los modernos mezcladores hidrodinámicos se han consoilidado como un método de producción de los combustibles económico, estable y exacto. El alto rendimiento de la producción a base de este método, a la comparación con la tecnología tradicional del mezclado en los tanques, permite acelerar la amortización en un 60% al año y compensar las inversiones que han sido hechas, aproximadamente en un año o hasta menos. En el mezclador hidrodinámico se usa un proceso de mezclado que permite pasar todos los componentes dosificados adecuadamente al colector general por el cual el producto hecho llega al tanque de almacenamiento. Entre las ventajas de esta tecnología hay que destacar una rígida dosificación de cada componente, una importante disminución de la duración del ciclo mezclador, el no uso de los tanques mezladores para homogenizar el producto preparado. Durante el mezclado en el mezclador de flujo el consumo de cada componente se controla constantemente para que el producto al salir del colector posea unas propiedades estables y se corresponda con la receta estipulada.

Basándonos en nuestra experiencia podemos asegurar que el uso de un sólo mezclador hidrodinámico permite ahorrarle a una petrolera unos 3-5 millones de dólares produciendo aquélla un millón de toneladas de gasolinas al año.

Esta tecnología permite bajar la cantidad de los tanques, puesto que el proceso tecnológico se acelera. Un mezclador hidrodinámico en 11 horas permite producir la misma cantidad de gasolina que se sacaba en un mezclado del esquema tradicional con duración de 40 horas. Prescindiendo de la construcción de los nuevos tanques de almacenamiento se ahorra de 1 hasta 2 millones de dólares. El sistema de mejora de la producción en el llamado régimen de «fuera del tiempo real» hace conseguir el uso óptimo de los componentes disponibles subiendo el porcentaje de los componentes con bajo costo y estructurando el registro de los materiales iniciales igual que su consumo para las operaciones de mezclado. Todo esto permite ahorrar unos 0,25–1,12 dólares en mil litros de la gasolina producida, que son de 150 hasta 480 dólares en un turno de trabajo.

Otras Ventajas

- Reducción de los fondos a inventariar

- Reducción de la cantidad de los tanques

- Aumento de rendimiento y el uso óptimo de los componentes

- Reducción del personal y acciones de trabajo

- Reducción significativa de los retrasos en el transporte para los envíos del producto terminado

- El control de los niveles en los tanques de producto terminado maximiza la eficiencia del tanque

- Fácil planificación de las operaciones de mezcla de combustible

- Reducción de los costes laborales.